2025 年带来了地缘政治和经济的不确定性,使制造商不得不考虑将时间和资源投资于何处。因此,工程领导者正在关注产品开发和 CAD 的变化,这些变化可能会立即影响业务成果。当谈到您的 CAD 系统时,您应当问自己的问题包括:

(1)我如何能从我的 CAD 系统中获得更多价值?

(2)我是否正在利用现有的 CAD 技术来获得竞争优势?

(3)我的 CAD 系统如何帮助我以更少的投入做更多的事情?

(4)CAD 如何支持我其他的数字化转型举措?

通过与客户合作,我们已经确定了对业务成果产生重大影响的关键 CAD 趋势。前瞻性的市场领导者已经在利用这些能力推动他们的业务向前发展。

基于模型的产品开发(Model-Based Product Development)

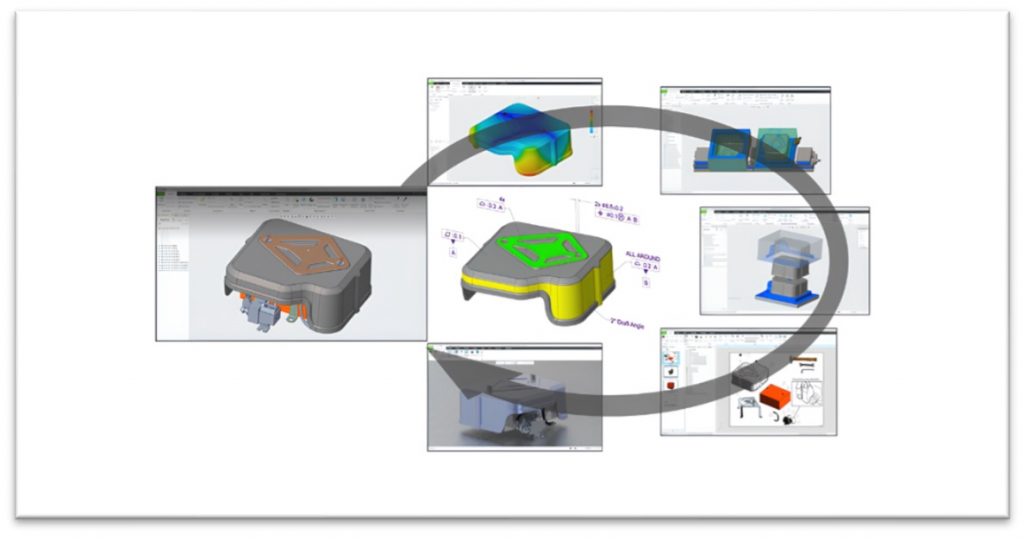

许多制造商已经开始或正在积极关注各种基于模型的举措,他们这样做是因为其在效率、成本和质量方面的业务收益是不可否认的。基于模型的定义(MBD)是一个带注释的三维模型,包含定义和制造产品所需的全部信息,而不需要图纸。当与支持性的 PLM 平台配合使用时,会产生一个“单一事实来源”,为合适的人、在合适的地点、在合适的时间提供关键信息。

过去,这些带注释的模型被视为工程部门的负担,旨在惠及供应商、制造和质量保证。然而,工程领导者越来越认识到MBD 在使产品开发更简单、更快速方面的价值。通过承诺采用可直接制造的、带注释的三维模型,工程师可以利用相关的CAD 技术,如实时仿真、优化、工装设计和机床路径开发,以简化产品开发过程。PTC 将此称为“基于模型的产品开发”(Model-Based Product Development,MBPD)。

带注释的 3D 模型可用于仿真、工装设计、技术插图、渲染和 GD&T

此外,工程领导者在合适的 CAD 解决方案中发现了巨大的机遇。通过在 PLM 中管理原生 CAD 数据,提供连续的数字线程,MBPD 流程使工程变更能够迅速在整个价值链中传播,最大限度地降低质量问题、错误和废品的风险。这种在整个产品开发过程中使用 3D 模型的方式,正在改变企业更快地交付更好产品的方式。

人工智能与智能自动化(Artificial Intelligence and Intelligent Automation)

生成式人工智能(Generative AI)的进步有可能改变我们与产品设计、制造和服务交互的每一个方面。

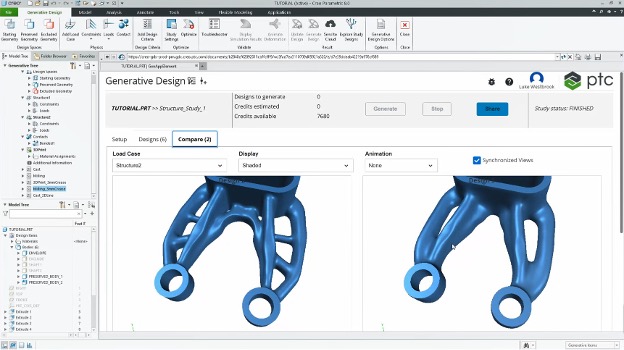

Creo 是生成式设计领域的开创者,生成式设计使用 AI 算法根据特定需求优化设计。我们屡获殊荣的、由 AI 驱动的 Creo Generative Design 已经可以使用,帮助工程师快速探索采用不同材料、制造工艺和性能要求的创新设计。该工具正在被证明是一个游戏规则改变者,能够开发出比传统设计方法更高性能、更轻、更低成本且更可持续的产品。

Creo Generative Design 能快速生成不同材料和制造工艺的设计选项

相比之下,生成式 AI(Generative AI)通过自然语言处理(NLP)和大型语言模型(LLM)来生成文本和图像等内容,它有可能改变制造商与数据和信息交互的方式。PTC 正在研究如何在整个产品组合中向用户提供可信、负责任且可扩展的 AI 价值。

尽管 AI 驱动的生成式设计和大型语言模型的潜力令人赞叹,我们经常发现客户希望 AI 帮助他们自动化那些重复的、繁琐的或困难的设计任务。幸运的是,我们在 Creo 中提供了若干智能自动化(IA)工具来帮助客户。这些创新的设计工具可以自动化复杂流程、简化工作流并提高生产力。示例包括:意图参考(Intent References)、用户定义特征(UDFs)、GD&T Advisor 和 Creo 行为建模扩展(BMX)。这些功能提供的设计流程自动化,如果每月重复成千上万次,就有可能帮助制造商在更短时间内交付最佳设计。

仿真驱动设计(Simulation-Driven Design)

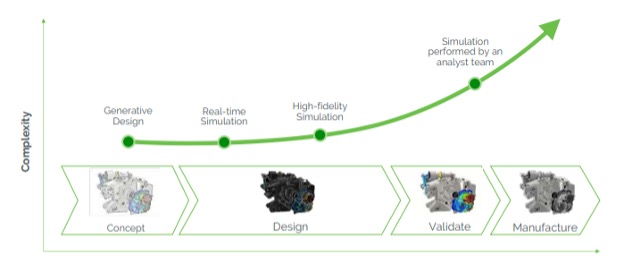

在传统的产品开发周期中,分析人员会在设计过程的后期(当设计已基本确定时)进行产品仿真。在最佳情况下,仿真可以确认产品性能和质量,有时也会揭示产品可能因过度设计而导致的材料和成本过高。在最坏的情况下,仿真发现设计缺陷,导致昂贵的延误、返工和废品。

仿真驱动设计(SDD)是一种在设计过程更早阶段引入分析的流程,使工程师能够执行生成式设计研究和快速实时仿真,以评估和完善他们的设计。

这种“左移”的仿真方法是一种流程与文化的转变,它将易用的分析工具交到工程师手中。其好处包括:

(1)工程师可以快速迭代并探索选项,从而发现创新的设计替代方案。

(2)可以在流程早期优化零件,从而在早期发现设计缺陷,避免零件过度设计。

(3)可以避免昂贵的后期重新设计和返工,从而改善开发成本和上市时间。

(4)专职仿真分析人员和计算资源可以集中精力处理更关键、更复杂的设计挑战。

通过在设计过程早期引入仿真,可以最大限度地减少设计变更的复杂性和成本

PTC 与仿真领域领导者 Ansys 的合作意味着市场领先的仿真工具可直接在 Creo 设计环境中使用。这一合作使线性、非线性和瞬态结构分析,以及模态分析、CFD 和热分析成为可能。借助这些强大的工具,设计工程师可以快速、准确地预测形变、温度分布、压降、电子散热、应变、应力、共振频率等更多内容。

这一转变不仅仅是技术层面的;它还带来了工程师与分析师之间更紧密的互动。这种协作带来了更多的产品洞察,设计人员可以使用生成式设计和实时设计指导,而分析师可以专注于更复杂的验证研究。

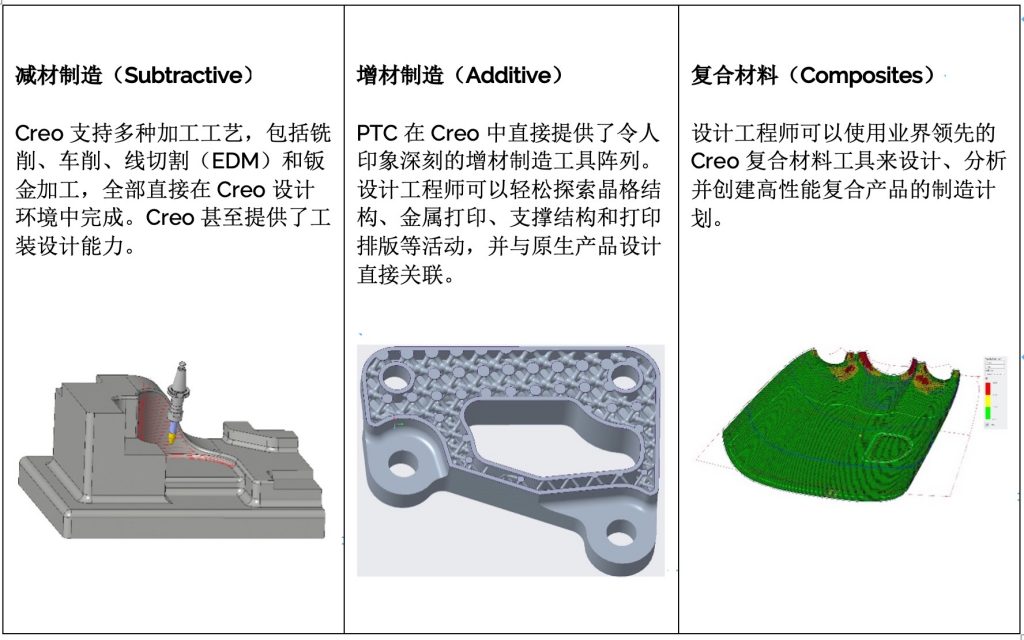

集成制造(Integrated Manufacturing)

最终,产品设计需要被制造出来,而割裂的“设计到制造”流程会带来错误、低效和更高的生产成本。过去,CAD 仅用于设计,与制造流程相互独立。设计文件被导出、导入、转换,导致数字线程断裂,增加了设计变更和复用的复杂性。如今的CAD 系统功能更强大,并且与制造系统高度集成。制造商正在利用这些新的 CAD 系统,通过使用集成制造工具获得巨大收益。PTC 的 Creo 提供了广泛的减材制造和增材制造工具,以及全新的业界领先的复合材料制造能力。

由于制造流程与 Creo 设计环境深度集成,生产计划更易执行,设计变更可以快速传播到生产合作伙伴。这改善了上市时间并最小化了开发开支。

结论

PTC 坚信,那些在 2025 年及以后利用这四项 CAD 能力的制造商,将在质量、成本和上市时间方面拥有竞争优势。您的设计流程是否与十年前几乎没有变化?您的 CAD 系统只是满足了基本需求——甚至在拖累您?还是它正在帮助您推进业务目标的实现?仔细看看 PTC 的 Creo,发现它如何赋能您的工程团队,重振您的产品开发流程,并帮助您获得竞争优势。

本文作者:PTC CAD部门总经理 Brian Thompson

京公网安备 11010202008829号

京公网安备 11010202008829号